随着国际海事组织(IMO)全球硫排放限制法规的强制实施,船舶尾气脱硫技术成为航运业满足环保要求的核心解决方案,而不锈钢脱硫塔凭借优异的耐腐蚀性、结构稳定性和使用寿命,成为船舶脱硫系统的主流设备选择。

一、 船舶行业应用不锈钢脱硫塔的核心背景

法规驱动

IMO《国际防止船舶造成污染公约》(MARPOL)附则 VI 明确规定,全球海域船舶燃油硫含量不得超过 0.50% m/m(质量百分比),排放控制区(ECA)内更是低至 0.10%。船舶若继续使用高硫燃油,必须配套尾气脱硫装置,通过脱硫塔对含硫尾气进行净化处理。

脱硫工艺适配性

船舶脱硫技术主要分为湿法脱硫(海水法、碱洗法)、干法脱硫和半干法脱硫,其中湿法脱硫因效率高、成本低,占据市场 90% 以上的份额。湿法脱硫过程中会产生酸性腐蚀介质(如海水洗涤后的氯化物、碱洗后的硫酸盐浆液),普通碳钢设备易被腐蚀失效,而不锈钢材料的耐蚀性可完美适配这一工况。

二、 船舶不锈钢脱硫塔的核心材质选择

船舶脱硫塔的工况特点为高湿、高盐雾、强腐蚀、振动冲击,需根据不同脱硫工艺选择对应不锈钢牌号:

海水法脱硫塔

优先选用超级奥氏体不锈钢(如 254SMO、904L)或双相不锈钢(如 2205、2507)。这类不锈钢含高铬、高钼、高氮,能抵御海水氯离子的点蚀、缝隙腐蚀,尤其适合沿海及远洋船舶。

碱洗法脱硫塔

可选用316L 不锈钢(经济型)或双相不锈钢。碱洗工艺中介质为碱性浆液,腐蚀性相对温和,但浆液冲刷和温度波动(尾气温度 80-180℃)会加速设备磨损,双相不锈钢的高强度和耐磨损性能更具优势。

特殊工况补充

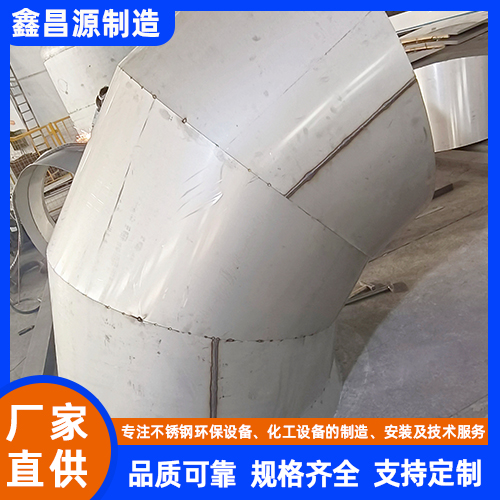

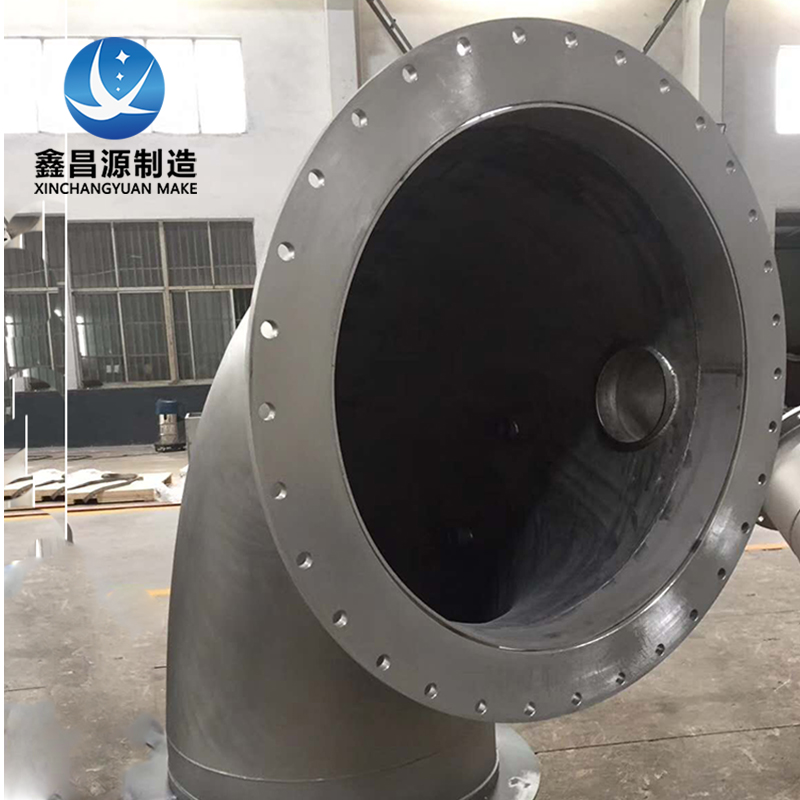

对于脱硫塔的喷淋层、除雾器支撑件等易磨损部件,可采用不锈钢衬里或堆焊耐磨不锈钢,提升局部抗冲刷能力。

三、 不锈钢脱硫塔在船舶上的应用优势

卓越的耐腐蚀性,延长设备寿命

相比碳钢脱硫塔(需频繁防腐维护,寿命 2-3 年),不锈钢脱硫塔在湿法脱硫工况下寿命可达10-15 年,大幅降低船舶运营中的设备更换和维护成本。

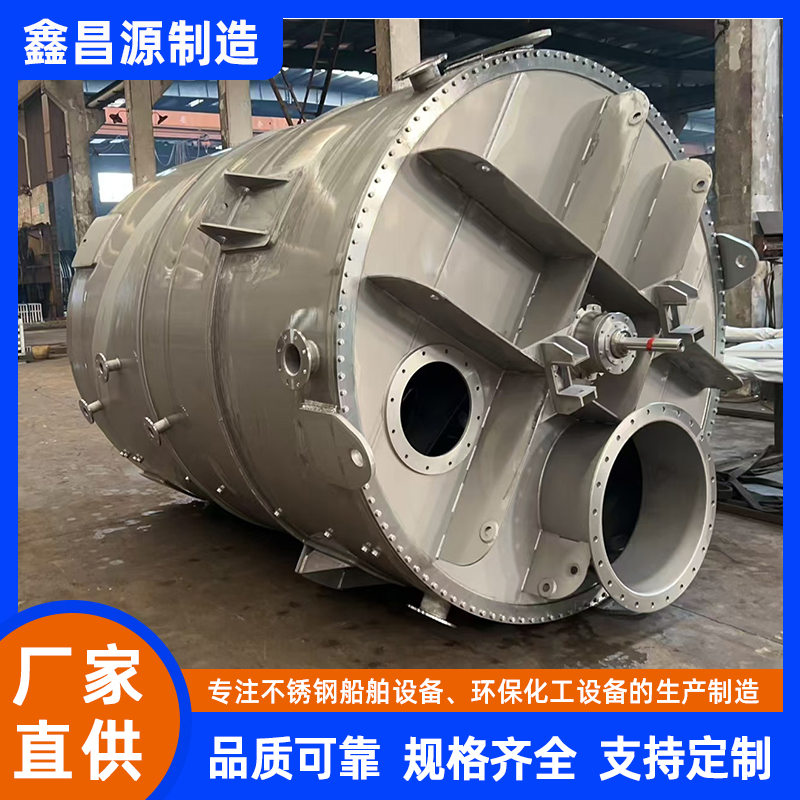

轻量化设计,适配船舶空间限制

船舶甲板和机舱空间狭小,不锈钢材料强度高、密度低,同等规格的脱硫塔,不锈钢材质重量比碳钢轻 15%-20%,可减少船舶载重负担,同时便于安装和布局。

耐高温与抗振动,适应船舶航行工况

船舶航行过程中会面临颠簸、振动等复杂工况,不锈钢脱硫塔的抗拉强度和韧性优于碳钢,能承受尾气温度波动和船体振动冲击,避免设备变形或开裂。

环保合规性,满足全球航行要求

不锈钢脱硫塔脱硫效率可达 95% 以上,能将尾气中二氧化硫浓度降至 IMO 标准以下,帮助船舶在全球任意海域航行,无需切换低硫燃油,显著降低燃油成本。

四、 应用中的关键技术要点

结构优化设计

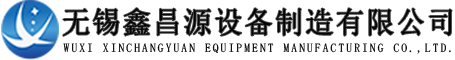

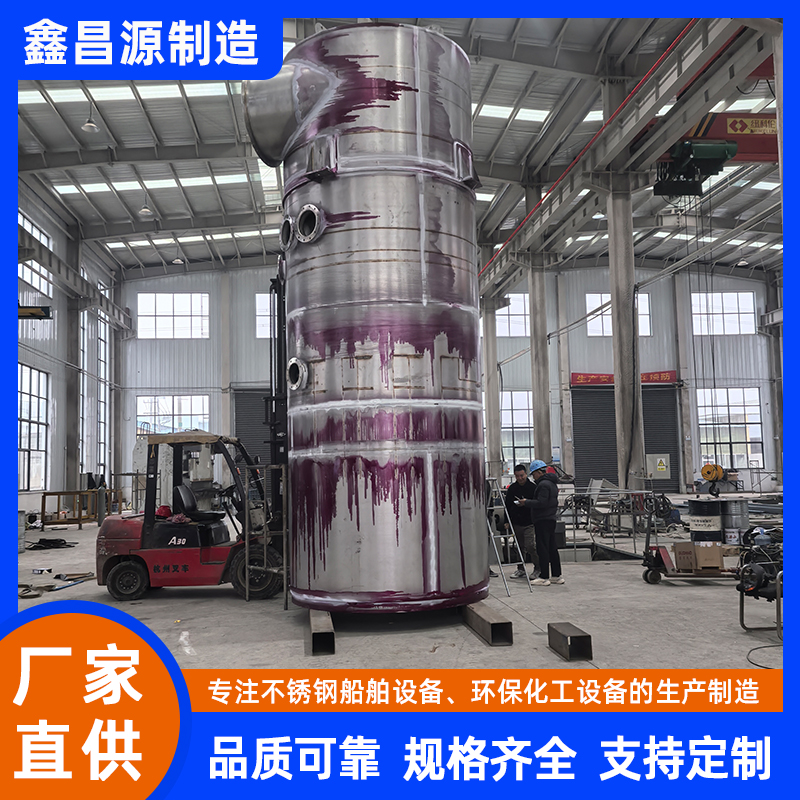

船舶脱硫塔需采用紧凑型立式结构,并集成喷淋系统、除雾器、浆液循环系统,减少占用空间;同时设置防腐涂层和牺牲阳极保护,进一步提升耐蚀性。

安装与适配性

针对新造船舶,脱硫塔可在船厂设计阶段集成;针对现役船舶,可采用模块化不锈钢脱硫塔,实现快速改装,缩短船舶停航时间。

维护与检测

定期对不锈钢脱硫塔进行超声波测厚和腐蚀检测,重点检查焊缝、喷淋层等易损部位;采用高压水清洗塔内结垢,避免堵塞影响脱硫效率。

五、 行业发展趋势

高性价比不锈钢材料研发

船企和材料厂商正联合开发经济型双相不锈钢,在保证耐蚀性的前提下降低材料成本,进一步推广不锈钢脱硫塔的应用。

智能化集成

将不锈钢脱硫塔与船舶尾气监测系统、智能控制系统联动,实现脱硫效率实时监控、自动调节喷淋量,提升运行稳定性和环保数据追溯性。

绿色回收与再利用

不锈钢材料可 回收再加工,符合航运业 “碳中和” 发展目标,未来报废船舶的不锈钢脱硫塔可通过回收循环,降低行业碳排放。